讲一下最近几天的一个表面处理的例子。

我们受委托设计并制造一款新型锚磁铁。该磁铁用于港口固定船舶和设备。

客户给出产品的尺寸和拉力的要求。

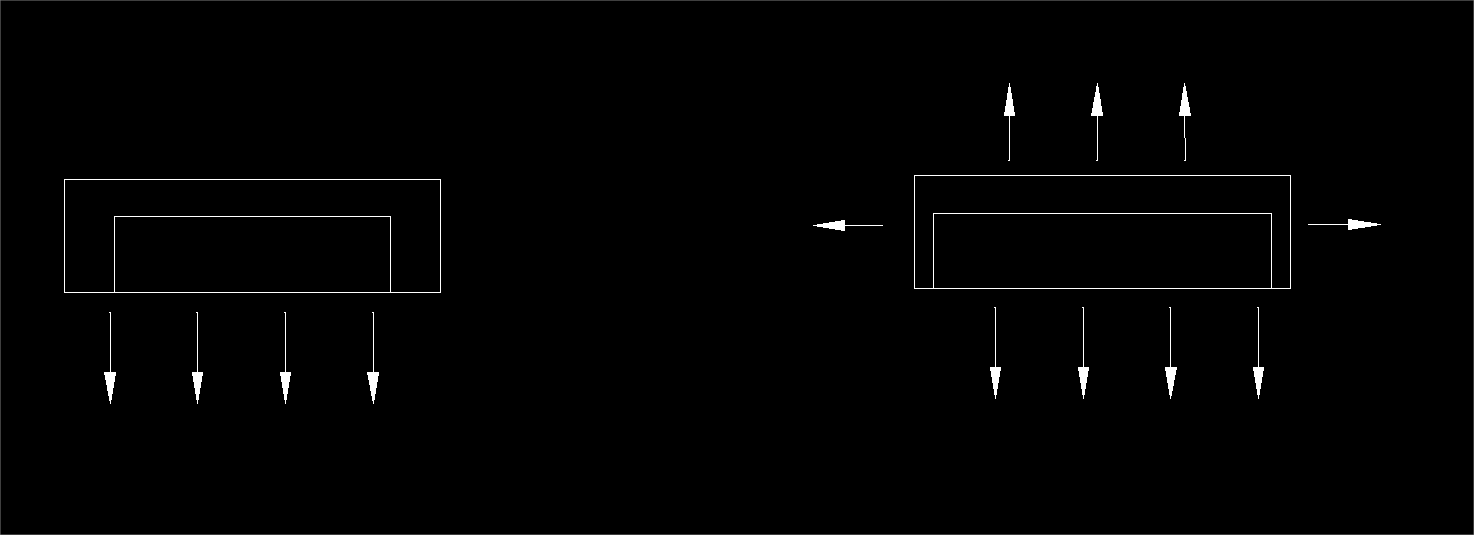

首先,我们确定锚的磁铁尺寸。拉力的关键之一是外壳需要足够厚,否则磁力会从外壳的其他两侧分散,而不是集中在我们想要的那一侧。如下图所示,这两个磁罐的外壳尺寸相同,但右边的磁铁更大。右边的磁力会更好吗?不一定。因为一部分磁力会穿过其他两侧,从而耗尽其能量。而左边的磁罐隔离性好,所有磁力都集中在一侧,使拉力最大。

回到锚磁铁,我们做了一个模块,把磁铁盘放在底部,测试了它的拉力,显示它可以提供超过1000kg的拉力。

客户也很高兴我们快速制作了样品,没有浪费太多磁力,但他们希望延长使用寿命,希望盐雾测试结果能超过300小时。

目前磁铁的表面处理是镀镍,5级电镀,即便如此,最好的效果也是可以保持150小时左右不生锈。

一种方法是用橡胶覆盖镍包层。橡胶是一种很好的隔离材料,可以切断水和电离原子的传输,并且耐磨性也很好。

但是包层是有厚度的!尤其是橡胶。橡胶厚度在0.2~0.3mm,破碎力却降到了700kg以下。

这种厚度会让性能差异很大,如果要保持同样的拉力,就需要增加磁铁和外壳的尺寸。这会增加很多成本。考虑到生命周期和整体成本,这显然不是最佳选择。

另一种方法是添加阳极棒与磁铁连接,这样我们可以通过牺牲阳极来保护它。但是,这需要在外壳上钻孔以留出阳极棒的空间,这需要一个新的模具。所以,这是一个潜在的选择。

另外,外壳也存在生锈问题。我们决定在外壳上喷漆。但是喷漆和橡胶涂层一样,也有厚度。根据测试,喷漆会使锚的拉力降低15%。

因此我们最终决定采用Cr涂层,这样既可以保护外壳,又可以使磁铁与外壳保持最小距离,以确保磁力不会下降太多。

因此,我们需要在电镀耐腐蚀性和磁拉力之间取得平衡,同时考虑产品的寿命和成本,找到最适合产品的方法。

发布时间:2024年8月24日